Hur man väljer skärverktyg

Thu Oct 20 14:59:32 CST 2022

Hur man väljer skärverktyg

Det viktiga läget för skärverktyg selektion vid bearbetning är självklart. Att lära sig att välja ett skärverktyg kan hjälpa dig att arbeta enkelt. Du måste vara uppmärksam på de fjorton nyckelpunkterna för val av verktyg!

1. Det viktigaste i bearbetningen är skärverktyget

När något skärverktyg slutar fungera betyder det att produktionen har stannat. Men det betyder inte att alla verktyg har samma viktiga status. Verktyget med längst tid har en

större inverkan på produktionscykeln, så under samma premiss bör detta verktyg ges mer uppmärksamhet. Dessutom bör uppmärksamhet ägnas åt verktyg med de strängaste kraven

för bearbetning av nyckelkomponenter och bearbetningstoleranser. Dessutom bör verktyg med relativt dålig spånkontroll, såsom borrar, spårverktyg och gängverktyg, också uppmärksammas.

Dålig spånkontroll kan orsaka stillestånd.

2. Matcha med verktygsmaskinen

Det finns högerhänta och vänsterhänta skärverktyg, så det är mycket viktigt att välja rätt skärverktyg. I allmänhet är högerhandsskärande verktyg lämpliga för verktygsmaskiner som roterar moturs (CCW) (sett längs huvudaxeln); vänster hand cutting tools är lämpliga för verktygsmaskiner som roterar medurs (medurs). Om du har flera svarvar, vissa håller vänster skärverktyg och andra är kompatibla med vänster och höger hand, välj då vänster skärverktyg. För fräsning brukar folk välja mer mångsidiga verktyg. Men även om denna typ av verktyg täcker ett större bearbetningsområde, gör det också att du omedelbart förlorar verktygets styvhet, ökar verktygets nedböjning, minskar skärparametrarna och orsakar lättare bearbetningsvibrationer. Dessutom har verktygsmaskinens manipulator för att byta verktyg också begränsningar på verktygets storlek och vikt. Om du köper en verktygsmaskin med genomgående kylning i spindeln, välj även ett verktyg med genomgående kylning i spindeln.

3. Matcha med det bearbetade materialet

Kolstål är det vanligaste materialet som ska bearbetas vid bearbetning, så de flesta verktyg är baserade på optimerad bearbetningsdesign för kolstål. Bladkvaliteten bör väljas efter det material som ska bearbetas. Skärverktyg tillverkarna tillhandahåller en serie verktygshållare och matchande insatser för bearbetning av icke-järnmaterial som högtemperaturlegeringar, titanlegeringar, aluminium, kompositmaterial, plast och rena metaller. När du behöver bearbeta ovan nämnda material, välj ett skärverktyg som matchar materialet. De flesta märken har olika serier av skärverktyg, som indikerar vilka material som är lämpliga för bearbetning. Till exempel används 3PP-serien av DaElement främst för att bearbeta aluminiumlegering, 86P-serien används speciellt för att bearbeta rostfritt stål och 6P-serien används speciellt för att bearbeta höghårt stål.

4 . Skärverktygsspecifikationer

Ett vanligt misstag är att storleken på den valda turning tool är för liten och storleken på fräsen är för stor. Stora svarvverktyg har bättre styvhet; stora fräsar är inte bara dyrare, utan tar också längre tid att skära. I allmänhet är priset på stora verktyg högre än för små verktyg.

5. Välj mellan utbytbar skärtyp eller omslipningstyp tool

Principen att följa är enkel: försök att undvika slipverktyg. Med undantag för några få borrar och planfräsar, om förhållandena tillåter, försök att välja utbytbar skärtyp eller utbytbar huvudtyp. Detta kommer att spara arbetskostnader samtidigt som du får stabila bearbetningsresultat.

6. Skärverktygsmaterial och -kvaliteter

Valet av verktygsmaterial och -kvalitet är nära relaterat till prestandan hos materialet som bearbetas, den maximala hastigheten och verktygsmaskinens matningshastighet. Välj mer generella verktygskvaliteter för den materialgrupp som ska bearbetas, vanligtvis beläggningslegeringskvaliteter. Se "Rekommendationstabell för klassapplikationer" som tillhandahålls av skärverktygsleverantören. I praktiska tillämpningar är ett vanligt misstag att ersätta liknande materialkvaliteter från andra skärverktygstillverkare för att försöka lösa problemet med verktygets livslängd. Om ditt befintliga verktyg inte är idealiskt, kommer sannolikt att ge liknande resultat om du byter till en annan tillverkares märke nära det. För att lösa problemet måste orsaken till verktygsfelet klargöras.

7. Kraftkrav

Den vägledande principen är att utnyttja allt på bästa sätt. Om du har köpt en fräsmaskin med en effekt på 20 hk, om arbetsstycket och fixturen tillåter det, välj lämpligt skärverktyg och bearbetningsparametrar så att det kan uppnå 80 % av verktygsmaskinens kraft. Var särskilt uppmärksam på kraften/varvräknaren i verktygsmaskinens bruksanvisning och välj cutting tool som kan uppnå bättre skärapplikationer enligt det effektiva effektområdet för maskineffekten.

8. Antal skäreggar

Principen är att ju fler desto bättre. Att köpa ett svarvverktyg med dubbelt skäregg innebär inte att man betalar dubbelt så mycket. Under de senaste tio åren har avancerade konstruktioner fördubblat antalet skäreggar för spårverktyg, skärverktyg och en del frässkär. Det är inte ovanligt att byta ut originalfräsen med endast 4 skär med avancerade fräsar med 16 skär. Ökningen av antalet effektiva skäreggar påverkar också direkt bordets matning och produktivitet.

9. Välj integrerat verktyg eller modulärt verktyg

Små skärare är mer lämpade för övergripande design; stora skärare är mer lämpade för modulär design. För storformatsverktyg, när verktyget misslyckas, hoppas användare ofta på att få tillbaka ett nytt verktyg bara genom att byta ut små och billiga delar. Detta gäller särskilt för räfflor och borrverktyg.

10. Välj ett enskilt verktyg eller ett multifunktionsverktyg

Ju mindre detalj, desto mer lämpligt är det sammansatta verktyget. Ett multifunktionellt verktyg kan till exempel kombinera borrning, svarvning, bearbetning av inre hål, gängbearbetning och fasning. Ju mer komplext arbetsstycket är, desto mer lämpligt är det naturligtvis för multifunktionsverktyg. Verktygsmaskinen kan bara ge dig fördelar när den skär, inte när den är nere.

11. Välj standardverktyg eller icke-standardiserade specialverktyg

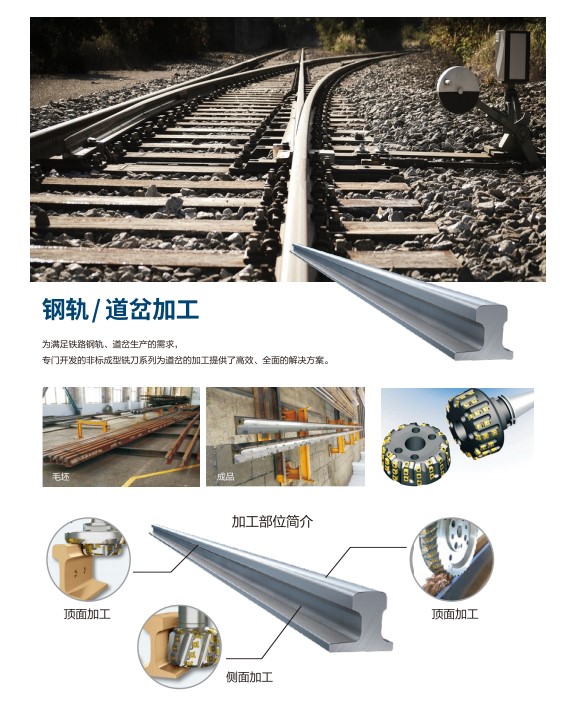

Med populariteten för CNC-bearbetningscentra (CNC), är det allmänt trott att formen på arbetsstycket kan realiseras genom programmering istället för att förlita sig på skärverktyg. Därför behövs inte längre specialverktyg som inte är standard. Faktum är att icke-standardiserade verktyg fortfarande står för 15 % av den totala verktygsförsäljningen idag. Varför? Användningen av specialverktyg kan uppfylla kraven på exakt arbetsstyckesstorlek, minska procedurerna och förkorta bearbetningscykeln. För massproduktion kan icke-standardiserade specialverktyg förkorta bearbetningscykeln och minska kostnaderna.

12. Spånkontroll

Kom ihåg att ditt mål är att bearbeta arbetsstycket istället för spån, men spånorna kan tydligt återspegla verktygets skärtillstånd. Generellt sett har folk fördomar om marker, eftersom de flesta inte har fått utbildning i att tolka marker. Kom ihåg följande princip: bra spån förstör inte bearbetningen, dåliga spån är precis tvärtom.

Skären är mestadels utformade med spånbrytare, och spånbrytarna är designade enligt matningshastigheten, oavsett om det är lätt skärande finish eller tung bearbetning skär grovbearbetning.

Ju mindre spånan desto svårare är den att bryta. För svårbearbetade material är spånkontroll ett stort problem. Även om materialet som ska bearbetas inte kan ersättas, kan skärverktyget uppdateras och skärhastigheten, matningshastigheten, skärdjupet, hörnradien på verktygsspetsen och så vidare kan justeras. Optimering av spån och optimering av bearbetning är resultatet av ett omfattande urval.

13. Programmering

Inför verktyg, arbetsstycken och CNC-bearbetningsmaskiner är det ofta nödvändigt att definiera verktygsbanor. Den idealiska situationen är att förstå den grundläggande maskinkoden och ha ett avancerat CAM-programpaket. Skärverktygsbanan måste ta hänsyn till verktygets egenskaper, såsom rampande fräsvinkel, rotationsriktning, matning, skärhastighet, etc. Varje verktyg har en motsvarande programmeringsteknik för att förkorta bearbetningscykeln, förbättra spånan och minska skärkraften . Ett bra CAM-programpaket kan spara arbete och öka produktiviteten.

14. Välj innovativa verktyg eller konventionella mogna verktyg

Med nuvarande utvecklingshastighet för avancerad teknik kan produktiviteten för skärverktyg fördubblas vart tionde år. Om man jämför skärparametrarna för de verktyg som rekommenderades för 10 år sedan kommer man att upptäcka att dagens verktyg kan fördubbla bearbetningseffektiviteten, men skärkraften har minskat med 30 %. Den nya verktygslegeringsmatrisen är starkare och segare, vilket möjliggör högre skärhastigheter och lägre skärkrafter. Spånbrytare och kvaliteter är mindre specifika för applikationen och har bredare mångsidighet. Samtidigt har moderna verktyg också ökat mångsidigheten och modulariteten, vilket tillsammans minskar lagret och utökar verktygsapplikationerna. Utvecklingen av skärande verktyg har också drivit på nya produktdesign- och bearbetningskoncept, såsom overlordfräsar med både svarvnings- och spårfunktioner, högmatningsfräsar, höghastighetsbearbetning, mikrosmörjningskylning (MQL)-bearbetning och hårdsvarvningsteknik . Baserat på ovanstående faktorer och andra skäl måste du också följa upp den mest föredragna bearbetningsmetoden och lära dig om den senaste avancerade verktygstekniken, annars riskerar du att hamna på efterkälken.