Kā izvēlēties griezējinstrumentu

Thu Oct 20 13:44:40 CST 2022

Kā izvēlēties griezējinstrumentu

atlases svarīgā pozīcija apstrādē ir pašsaprotama. Mācīšanās izvēlēties griezējinstrumentu var atvieglot darbu. Jums jāpievērš uzmanība četrpadsmit galvenajiem instrumenta izvēles punktiem!1. griešanas rīks

Apstrādē vissvarīgākais ir griezējinstrumentsKad kāds griezējinstruments pārstāj darboties, tas nozīmē, ka ražošana ir apstājusies. Bet tas nenozīmē, ka katram instrumentam ir vienāds svarīgs statuss. Rīkam ar visilgāko laiku ir lielāka ietekme uz ražošanas ciklu, tāpēc saskaņā ar to pašu priekšnoteikumu šim rīkam būtu jāpievērš lielāka uzmanība. Turklāt uzmanība jāpievērš instrumentiem ar visstingrākajām prasībām

galveno komponentu apstrādei un apstrādes pielaidēm. Turklāt jāpievērš uzmanība arī instrumentiem ar salīdzinoši sliktu skaidu kontroli, piemēram, urbjiem, rievu instrumentiem un vītņu griešanas instrumentiem.

Slikta skaidu kontrole var izraisīt dīkstāvi.

2. Saskaņot ar darbgaldu

Ir labās un kreisās puses griezējinstruments, tāpēc ir ļoti svarīgi izvēlēties pareizo griezējinstrumentu. Parasti labās puses griezējinstrumenti ir piemēroti darbgaldiem, kas griežas pretēji pulksteņrādītāja virzienam (CCW) (skatoties pa galveno asi); kreisās puses

ir piemērotas darbgaldiem, kas griežas pulksteņrādītāja virzienā (CW). Ja jums ir vairākas virpas, dažas no tām tur kreisās puses griezējinstrumentus, bet citas ir saderīgas ar kreiso un labo roku, lūdzu, izvēlieties kreisās puses griezējinstrumentus. Frēzēšanai cilvēki parasti izvēlas daudzpusīgākus instrumentus. Tomēr, lai gan šāda veida instrumenti aptver lielāku apstrādes diapazonu, tas arī liek jums nekavējoties zaudēt instrumenta stingrību, palielināt instrumenta novirzi, samazināt griešanas parametrus un vieglāk izraisīt apstrādes vibrāciju. Turklāt darbgalda manipulatoram, lai mainītu instrumentu, ir arī ierobežojumi attiecībā uz instrumenta izmēru un svaru. Ja pērkat darbgaldu ar vārpstas cauruma dzesēšanu, lūdzu, izvēlieties arī instrumentu ar cauruma dzesēšanu vārpstā.

griezējinstrumentiOglekļa tērauds ir visizplatītākais apstrādē apstrādājamais materiāls, tāpēc lielākā daļa instrumentu ir balstīti uz optimizētu oglekļa tērauda apstrādes dizainu. Asmens šķirne jāizvēlas atkarībā no apstrādājamā materiāla. 3. Atbilstība apstrādātajam materiālam

Ražotāji piedāvā virkni instrumentu turētāju un atbilstošu ieliktņu krāsaino materiālu, piemēram, augstas temperatūras sakausējumu, titāna sakausējumu, alumīnija, kompozītmateriālu, plastmasas un tīru metālu apstrādei. Ja nepieciešams apstrādāt iepriekš minētos materiālus, lūdzu, izvēlieties materiālam atbilstošu griezējinstrumentu. Lielākajai daļai zīmolu ir dažādas griezējinstrumentu sērijas, kas norāda, kuri materiāli ir piemēroti apstrādei. Piemēram, DaElement 3PP sēriju galvenokārt izmanto alumīnija sakausējuma apstrādei, 86P sēriju īpaši izmanto nerūsējošā tērauda apstrādei, bet 6P sēriju īpaši izmanto augstas cietības tērauda apstrādei.

Griešanas rīks Bieža kļūda ir tāda, ka atlasītā 4 . Griešanas instrumenta specifikācijas

izmērs ir pārāk mazs un frēzes izmērs ir pārāk liels. Liela izmēra virpošanas instrumentiem ir labāka stingrība; liela izmēra frēzes ir ne tikai dārgākas, bet arī griešanai nepieciešams ilgāks laiks. Kopumā lielizmēra instrumentu cena ir augstāka nekā maza izmēra instrumentiem.

virpošanas instrumentsPrincips, kas jāievēro, ir vienkāršs: mēģiniet izvairīties no slīpēšanas instrumentiem. Izņemot dažus urbjus un frēzes, ja apstākļi to atļauj, mēģiniet izvēlēties maināma ieliktņa tipa vai maināmas galvas veida instrumentus. Tas ietaupīs jūsu darbaspēka izmaksas, vienlaikus iegūstot stabilus apstrādes rezultātus.5. Izvēlieties starp maināmu ieliktņu tipu vai atkārtotas slīpēšanas veidu tool

6. Griešanas instrumenta materiāli un pakāpes

Instrumenta materiāla un kvalitātes izvēle ir cieši saistīta ar apstrādājamā materiāla veiktspēju, darbgalda maksimālo ātrumu un padeves ātrumu. Izvēlieties vispārīgākas instrumentu kategorijas apstrādājamo materiālu grupai, parasti pārklājuma sakausējumu kategorijas. Skatiet griezējinstrumenta piegādātāja sniegto "Pakāpju lietojuma ieteikumu tabulu". Praktiskā pielietojumā izplatīta kļūda ir aizstāt līdzīgas citu griezējinstrumentu ražotāju materiālu kategorijas, lai mēģinātu atrisināt instrumenta kalpošanas laika problēmu. Ja jūsu esošais rīks nav ideāls, tad, mainot cita ražotāja zīmolu, kas ir tuvu tam, visticamāk, tiks sasniegti līdzīgi rezultāti. Lai atrisinātu problēmu, ir jānoskaidro instrumenta bojājuma cēlonis.

7. Jaudas prasības

Vadošais princips ir izmantot visu pēc iespējas labāk. Ja esat iegādājies frēzmašīnu ar jaudu 20zs, tad, ja sagatave un armatūra to atļauj, izvēlieties atbilstošu griezējinstrumentu un apstrādes parametrus, lai tas varētu sasniegt 80% no darbgalda jaudas. Pievērsiet īpašu uzmanību darbgalda lietotāja rokasgrāmatā norādītajai jaudai/tahometram un izvēlieties

, kas var sasniegt labākus griešanas pielietojumus atbilstoši iekārtas jaudas efektīvajam jaudas diapazonam.

griešanas rīksPrincips ir, jo vairāk, jo labāk. Pērkot virpošanas instrumentu ar divreiz lielāku griešanas malu, nenozīmē maksāt divreiz dārgāk. Pēdējo desmit gadu laikā uzlabotas konstrukcijas ir dubultojušas griešanas šķautņu skaitu rievu instrumentiem, griezējinstrumentiem un dažiem 8. Griešanas malu skaits

. Nereti oriģinālo frēzi ar tikai 4 griešanas šķautnēm aizstāj ar uzlabotiem frēzēm ar 16 griešanas malu ieliktņiem. Efektīvo griešanas šķautņu skaita palielināšanās tiešā veidā ietekmē arī galda padevi un produktivitāti.

frēzēšanas ieliktņiMaza izmēra griezēji ir piemērotāki kopējam dizainam; liela izmēra griezēji ir piemērotāki moduļu konstrukcijai. Lielformāta rīkiem, ja rīks neizdodas, lietotāji bieži cer atgūt jaunu rīku, vienkārši nomainot mazas un lētas detaļas. Tas jo īpaši attiecas uz rievošanas un urbšanas instrumentiem.9. Izvēlieties integrālo instrumentu vai modulāro rīku

10. Izvēlieties vienu rīku vai daudzfunkciju rīku

Jo mazāka daļa, jo piemērotāks ir saliktais rīks. Piemēram, daudzfunkcionāls instruments var apvienot urbšanu, virpošanu, iekšējo caurumu apstrādi, vītnes apstrādi un slīpēšanu. Protams, jo sarežģītāka ir sagatave, jo piemērotāka tā ir daudzfunkciju instrumentiem. Darbgalds var sniegt jums labumu tikai tad, kad tas griež, nevis tad, kad tas ir nolaists.

11. Izvēlieties standarta instrumentus vai nestandarta speciālos instrumentus

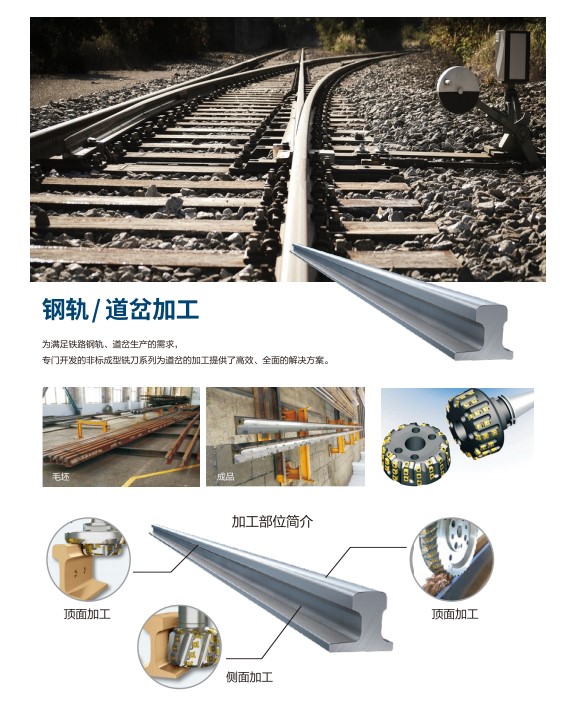

Ar CNC apstrādes centru (CNC) popularitāti parasti tiek uzskatīts, ka sagataves formu var realizēt programmējot, nevis paļaujoties uz griezējinstrumentiem. Tāpēc nestandarta speciālie instrumenti vairs nav vajadzīgi. Faktiski nestandarta instrumenti joprojām veido 15% no kopējā instrumentu pārdošanas apjoma šodien. kāpēc? Izmantojot īpašus instrumentus, var izpildīt prasības attiecībā uz precīzu sagataves izmēru, samazināt procedūras un saīsināt apstrādes ciklu. Masveida ražošanai nestandarta speciālie instrumenti var saīsināt apstrādes ciklu un samazināt izmaksas.

12. Šķembu kontrole

Ņemiet vērā, ka jūsu mērķis ir apstrādāt sagatavi, nevis skaidas, taču skaidas var skaidri atspoguļot instrumenta griešanas stāvokli. Vispārīgi runājot, cilvēkiem ir aizspriedumi par čipsiem, jo lielākā daļa cilvēku nav saņēmuši čipu interpretācijas apmācību. Atcerieties šādu principu: labas šķeldas neiznīcinās apstrādi, sliktas skaidas ir tieši otrādi.

Ieliktņi galvenokārt ir veidoti ar skaidu lauzējiem, un skaidu lauzēji ir konstruēti atbilstoši padeves ātrumam neatkarīgi no tā, vai tā ir viegla griešanas apdares apstrāde vai smaga griešana rupjā apstrādē.

Jo mazāka ir skaida, jo grūtāk to salauzt. Grūti apstrādājamiem materiāliem mikroshēmu kontrole ir liela problēma. Lai gan apstrādājamo materiālu nevar nomainīt, griezējinstrumentu var atjaunināt, kā arī pielāgot griešanas ātrumu, padevi, griešanas dziļumu, instrumenta gala stūra rādiusu un tā tālāk. Mikroshēmu optimizēšana un apstrādes optimizēšana ir visaptverošas atlases rezultāts.

13. Programmēšana

Attiecoties uz instrumentiem, sagatavēm un CNC apstrādes mašīnām

, bieži vien ir jādefinē instrumenta ceļi. Ideālā situācijā ir jāsaprot pamata mašīnas kods un jābūt uzlabotai CAM programmatūras pakotnei. Griešanas instrumenta ceļā ir jāņem vērā instrumenta īpašības, piemēram, slīpuma frēzēšanas leņķis, griešanās virziens, padeve, griešanas ātrums utt. Katram instrumentam ir atbilstoša programmēšanas tehnoloģija, lai saīsinātu apstrādes ciklu, uzlabotu mikroshēmu un samazinātu griešanas spēku. . Laba CAM programmatūras pakotne var ietaupīt darbaspēku un palielināt produktivitāti.

14. Izvēlieties novatoriskus rīkus vai parastos nobriedušos rīkusAr pašreizējo progresīvo tehnoloģiju attīstības ātrumu

produktivitāte var dubultoties ik pēc 10 gadiem. Salīdzinot pirms 10 gadiem ieteikto instrumentu griešanas parametrus, jūs atklāsiet, ka mūsdienu instrumenti var dubultot apstrādes efektivitāti, bet griešanas jauda ir samazināta par 30%. Jaunā instrumentu sakausējuma matrica ir stiprāka un stingrāka, nodrošinot lielāku griešanas ātrumu un mazākus griešanas spēkus. Šķeldas lauzēji un kategorijas ir mazāk specifiskas pielietojumam, un tām ir plašāka daudzpusība. Tajā pašā laikā mūsdienu instrumenti ir arī palielinājuši daudzpusību un modularitāti, kas kopā samazina krājumus un paplašina instrumentu pielietojumu. Griešanas instrumentu izstrāde ir arī virzījusi jaunas produktu dizaina un apstrādes koncepcijas, piemēram, overlord frēzes ar virpošanas un rievošanas funkcijām, augstas padeves frēzes, ātrgaitas apstrādi, mikroeļļošanas dzesēšanas (MQL) apstrādi un cietās virpošanas tehnoloģiju. . Pamatojoties uz iepriekš minētajiem faktoriem un citiem iemesliem, jums ir arī jāizmanto vispiemērotākā apstrādes metode un jāapgūst jaunākā progresīvā instrumentu tehnoloģija, pretējā gadījumā jūs riskējat atpalikt.

griešanas instrumenticutting tools can double every 10 years. Comparing the cutting parameters of the tools recommended 10 years ago, you will find that today's tools can double the processing efficiency, but the cutting power has been reduced by 30%. The new tool alloy matrix is stronger and tougher, enabling higher cutting speeds and lower cutting forces. Chipbreakers and grades are less specific to the application and have wider versatility. At the same time, modern tools have also increased versatility and modularity, which together reduce inventory and expand tool applications. The development of cutting tools has also driven new product design and processing concepts, such as overlord cutters with both turning and grooving functions, high-feed milling cutters, high-speed machining, micro-lubrication cooling (MQL) machining, and hard turning technology. Based on the above factors and other reasons, you also need to follow up the most preferred processing method and learn about the latest advanced tool technology, otherwise you will be in danger of falling behind.