초경합금 절삭공구 마모의 주요 원인은 무엇입니까?

Thu Oct 20 17:21:12 CST 2022

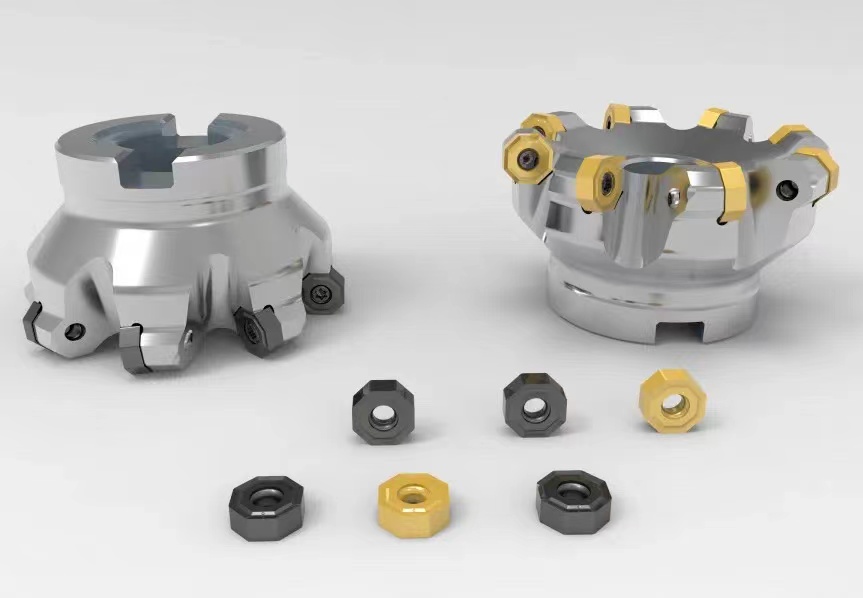

성형 초경 밀링 커터는 형상 공차가 작기 때문에 널리 사용됩니다. 인서트를 직접 교체할 수 없기 때문에 대부분의 밀링 커터는 인서트가 붕괴된 후 폐기되어 가공 비용이 크게 증가합니다. 이제 카바이드 cutting tools.

1의 마모 이유를 분석하겠습니다. 가공재료의 특성

티타늄합금 절단시 티타늄합금의 열전도율이 낮아 칩이 툴팁의 가장자리 부근에 접착되거나 부스러기 에지가 형성되기 쉽고, 전면과 후면에 고온영역이 형성됨 공구 팁에 가까운 인서트 면의 측면은 공구의 적색과 경도를 잃고 마모를 증가시킵니다. 고온 연속 절단에서 접착 및 융착은 후속 가공에 의해 영향을 받습니다. 강제 연마 과정에서 도구 재료의 일부가 제거되어 도구 결함 및 손상이 발생합니다. 또한 절단 온도가 600°C 이상에 도달하면 경화된 경질층이 부품 표면에 형성되어 cutting tool에 강한 마모 효과가 있습니다. 티타늄 합금은 탄성 계수가 낮고 탄성 변형이 큽니다. 측면 표면 근처의 공작물 표면이 크게 반발하므로 가공면과 측면 표면 사이의 접촉 면적이 크고 마모가 심각합니다.

2. normal wear

정상 가공에서 티타늄 합금 부품의 연속 밀링 마진이 15mm-20mm에 도달하면 심한 인서트 마모가 발생합니다. 연속 밀링 효율이 매우 낮고 공작물의 표면 마감이 매우 불량하여 생산 및 품질 요구 사항을 충족시킬 수 없습니다.

3. 부적절한 작업

박스 커버와 같은 티타늄 합금 주물을 처리하는 동안 부적절한 클램핑, 부적절한 절삭 깊이, 과도한 스핀들 속도, 불충분한 냉각 등과 같은 부적절한 작업으로 인해 도구가 붕괴, 손상 또는 파손될 수 있습니다. 이러한 불량 밀링 커터의 비효율적인 밀링 외에도 밀링 과정에서 "물림"으로 인해 가공면의 오목한 형상과 같은 결함이 발생하여 밀링 표면의 품질에 영향을 줄 뿐만 아니라, 그러나 심각한 경우 공작물 낭비로 이어집니다.

4. 화학적 마모

특정 온도에서 절삭 공구 재료와 일부 주변 매체는 화학적 상호 작용을하여 공구 표면에 경도가 낮은 화합물 층을 형성하고 칩이나 공작물을 닦아서 마모를 형성합니다. 및 화학적 마모.

5. 상 변화 마모

절삭 온도가 절삭 공구 재료의 상전이 온도에 도달하거나 초과하면 공구 재료의 미세 구조가 변경되고 경도가 크게 감소하며 결과 절단 도구 마모를 상 변화라고 합니다. 마모.