超硬切削工具の摩耗の主な原因は何ですか

Thu Oct 20 17:30:25 CST 2022

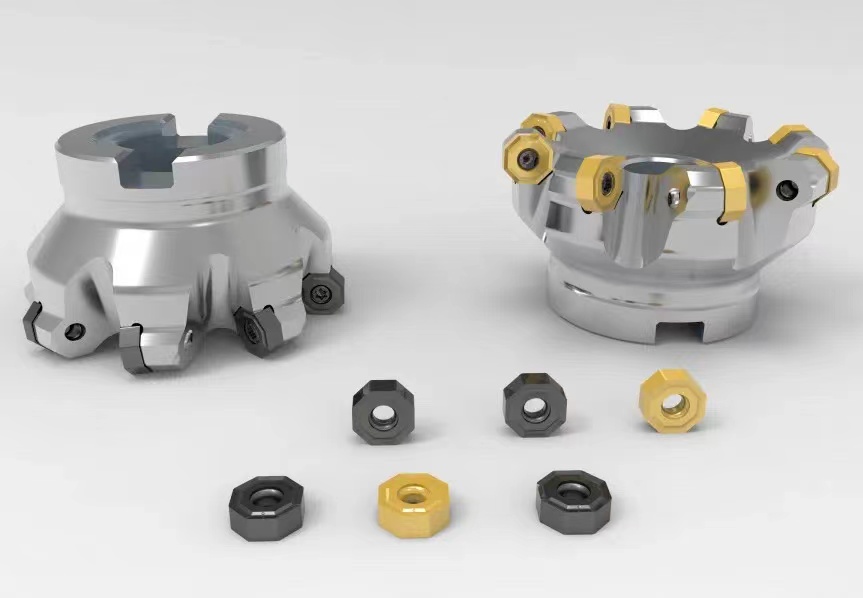

成形超硬フライスは、形状公差が小さいため広く使用されています。インサートは直接交換できないため、ほとんどのフライスカッターはインサートがつぶれた後に廃棄され、加工コストが大幅に増加します。次に、超硬切削工具.

1の摩耗の理由を分析します。加工材料の特徴

チタン合金を切削する場合、チタン合金は熱伝導率が悪いため、工具先端の刃先付近に切りくずが付着したりスワーフエッジを形成したりしやすく、表裏に高温部が形成されます。インサート面の側面が工具先端に近くなり、工具の赤みと硬さが失われ、摩耗が増加します。高温連続切断では、接着・融着が後加工の影響を受けます。強制精練の過程で、工具素材の一部が剥がれ、工具の不具合や破損の原因となります。また、切削温度が600℃以上になると、部品の表面に硬化した硬質層が形成され、切削工具に強い摩耗効果をもたらします。チタン合金は弾性率が低く、弾性変形が大きい。逃げ面に近い被削材の表面は大きく反発するため、加工面と逃げ面との接触面積が大きく、摩耗が激しい

2.通常の摩耗

通常の加工では、チタン合金部品の連続フライス加工のマージンが 15mm ~ 20mm に達すると、インサートの激しい摩耗が発生します。連続フライス加工の効率が非常に低く、ワークピースの表面仕上げが非常に悪く、生産と品質の要件を満たすことができません.

3.不適切な操作

ボックス カバーなどのチタン合金鋳物の加工中に、不適切なクランプ、不適切な切削深さ、過度のスピンドル速度、不十分な冷却などの不適切な操作は、ツールの崩壊、損傷、または破損の原因となります。このような不良品フライスカッターの効果のない加工に加えて、加工工程での「食い込み」による加工面の凹形状などの不良も発生し、加工面の品質に影響を与えるだけでなく、

4.化学的摩耗

特定の温度下で、切削工具 材料と一部の周囲の媒体が化学的相互作用を起こし、工具の表面に硬度の低い化合物の層が形成され、切りくずやワークピースが拭き取られて摩耗が形成されます

5。相変化摩耗

切削温度が切削工具材料の相転移温度に達するかそれを超えると、工具材料の微細構造が変化し、硬度が大幅に低下し、結果として生じる切削工具摩耗は相変化と呼ばれますwear.