Comment choisir l'outil de coupe

Thu Oct 20 18:05:57 CST 2022

Comment choisir l'outil de coupe

La place importante de outil de coupe sélection dans l'usinage est évidente. Apprendre à choisir un outil de coupe peut vous aider à travailler facilement. Vous devez faire attention aux quatorze points clés du choix de l'outil !

1. La chose la plus importante dans le traitement est l'outil de coupe

Lorsqu'un outil de coupe cesse de fonctionner, cela signifie que la production s'est arrêtée. Mais cela ne signifie pas que chaque outil a le même statut important. L'outil avec le temps le plus long a un

plus grand impact sur le cycle de production, donc sous le même principe, cet outil devrait recevoir plus d'attention. En outre, il convient de prêter attention aux outils présentant les exigences les plus strictes

pour l'usinage des composants clés et les tolérances d'usinage. En outre, les outils dont le contrôle des copeaux est relativement médiocre, tels que les forets, les outils de rainurage et les outils de filetage, doivent également faire l'objet d'une attention particulière.

Un mauvais contrôle des copeaux peut entraîner des temps d'arrêt.

2. Correspondance avec la machine-outil

Il existe des outils de coupe pour droitiers et gauchers, il est donc très important de choisir le bon outil de coupe. Généralement, les outils de coupe à droite conviennent aux machines-outils qui tournent dans le sens antihoraire (CCW) (vues le long de l'axe principal); à gauche outils de coupe conviennent aux machines-outils qui tournent dans le sens des aiguilles d'une montre (CW). Si vous avez plusieurs tours, certains tiennent des outils de coupe à gauche et d'autres sont compatibles avec les mains gauche et droite, alors veuillez choisir des outils de coupe à gauche. Pour le fraisage, les gens ont généralement tendance à choisir des outils plus polyvalents. Cependant, bien que ce type d'outil couvre une plage d'usinage plus large, il fait également perdre immédiatement la rigidité de l'outil, augmenter la déflexion de l'outil, réduire les paramètres de coupe, et provoquer plus facilement des vibrations d'usinage. De plus, le manipulateur de la machine-outil pour changer l'outil a également des restrictions sur la taille et le poids de l'outil. Si vous achetez une machine-outil avec un refroidissement par trou traversant dans la broche, veuillez également choisir un outil avec un refroidissement par trou traversant dans la broche.

3. Correspondance avec le matériau traité

L'acier au carbone est le matériau le plus couramment utilisé pour l'usinage, de sorte que la plupart des outils sont basés sur une conception de traitement optimisée de l'acier au carbone. La qualité de la lame doit être choisie en fonction du matériau à traiter. Outil de coupe les fabricants proposent une série de porte-outils et d'inserts correspondants pour le traitement des matériaux non ferreux tels que les alliages à haute température, les alliages de titane, l'aluminium, les matériaux composites, les plastiques et les métaux purs. Lorsque vous devez traiter les matériaux mentionnés ci-dessus, veuillez choisir un outil de coupe qui correspond au matériau. La plupart des marques ont différentes séries d'outils de coupe, indiquant quels matériaux conviennent au traitement. Par exemple, la série 3PP de DaElement est principalement utilisée pour traiter l'alliage d'aluminium, la série 86P est spécialement utilisée pour traiter l'acier inoxydable et la série 6P est spécialement utilisée pour traiter l'acier très dur.

4 . Spécifications de l'outil de coupe

Une erreur courante est que la taille du outil de tournage sélectionné est trop petite et la taille de la fraise est trop grande. Les outils de tournage de grande taille ont une meilleure rigidité ; les fraises de grande taille sont non seulement plus chères, mais prennent également plus de temps à couper. En général, le prix des outils de grande taille est supérieur à celui des outils de petite taille.

5. Choisissez entre un outil de type insert remplaçable ou un outil de type réaffûtage

Le principe à suivre est simple : essayez d'éviter les outils d'affûtage. À l'exception de quelques forets et fraises à surfacer, si les conditions le permettent, essayez de choisir des outils à insert remplaçable ou à tête remplaçable. Cela vous fera économiser des coûts de main-d'œuvre tout en obtenant des résultats de traitement stables.

6. Matériaux et nuances d'outils de coupe

Le choix du matériau et de la nuance d'outil est étroitement lié aux performances du matériau traité, à la vitesse maximale et à l'avance de la machine-outil. Choisissez des nuances d'outils plus générales pour le groupe de matériaux à traiter, généralement des nuances d'alliage de revêtement. Reportez-vous au "Tableau de recommandation d'application de grade" fourni par le fournisseur d'outils de coupe. Dans les applications pratiques, une erreur courante consiste à remplacer des qualités de matériaux similaires d'autres fabricants d'outils de coupe pour tenter de résoudre le problème de la durée de vie de l'outil. Si votre outil existant n'est pas idéal, le passage à la marque d'un autre fabricant proche de celui-ci est susceptible d'apporter des résultats similaires. Pour résoudre le problème, la cause de la panne de l'outil doit être clarifiée.

7. Besoins en alimentation

Le principe directeur est de tirer le meilleur parti de tout. Si vous avez acheté une fraiseuse d'une puissance de 20 ch, alors, si la pièce et le montage le permettent, sélectionnez l'outil de coupe et les paramètres de traitement appropriés afin qu'il puisse atteindre 80% de la puissance de la machine-outil. Portez une attention particulière à la puissance/au tachymètre dans le manuel d'utilisation de la machine-outil et sélectionnez le outil de coupe qui permet d'obtenir de meilleures applications de coupe en fonction de la plage de puissance effective de la puissance de la machine.

8. Nombre d'arêtes de coupe

Le principe est que plus il y en a, mieux c'est. Acheter un outil de tournage avec deux fois plus de tranchant ne signifie pas payer deux fois le prix. Au cours des dix dernières années, les conceptions avancées ont doublé le nombre d'arêtes de coupe pour les outils de rainurage, les outils de coupe et certains plaquettes de fraisage. Il n'est pas rare de remplacer la fraise d'origine à seulement 4 arêtes de coupe par des fraises avancées à 16 arêtes de coupe. L'augmentation du nombre d'arêtes de coupe efficaces affecte également directement l'avance de la table et la productivité.

9. Choisissez un outil intégré ou un outil modulaire

Les fraises de petite taille conviennent mieux à la conception globale ; les fraises de grande taille sont plus adaptées à la conception modulaire. Pour les outils grand format, lorsque l'outil tombe en panne, les utilisateurs espèrent souvent retrouver un nouvel outil simplement en remplaçant des pièces petites et peu coûteuses. Cela est particulièrement vrai pour les outils de rainurage et d'alésage.

10. Choisissez un outil simple ou un outil multifonction

Plus la pièce est petite, plus l'outil composé est adapté. Par exemple, un outil multifonctionnel peut combiner le perçage, le tournage, le traitement des trous intérieurs, le traitement du filetage et le chanfreinage. Bien sûr, plus la pièce est complexe, plus elle est adaptée aux outils multifonctions. La machine-outil ne peut vous apporter des avantages que lorsqu'elle est en train de couper, pas lorsqu'elle est à l'arrêt.

11. Choisissez des outils standard ou des outils spéciaux non standard

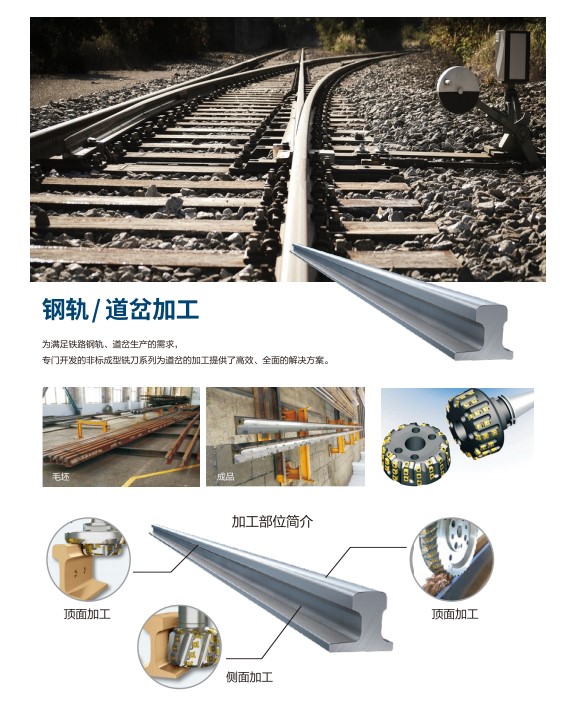

Avec la popularité des centres d'usinage CNC (CNC), on pense généralement que la forme de la pièce peut être réalisée par programmation au lieu de compter sur des outils de coupe. Par conséquent, les outils spéciaux non standard ne sont plus nécessaires. En fait, les outils non standard représentent encore aujourd'hui 15 % des ventes totales d'outils. Pourquoi? L'utilisation d'outils spéciaux peut répondre aux exigences de taille précise de la pièce, réduire les procédures et raccourcir le cycle de traitement. Pour la production de masse, des outils spéciaux non standard peuvent raccourcir le cycle de traitement et réduire les coûts.

12. Contrôle des copeaux

N'oubliez pas que votre objectif est d'usiner la pièce au lieu des copeaux, mais les copeaux peuvent clairement refléter l'état de coupe de l'outil. De manière générale, les gens ont des préjugés sur les puces, car la plupart des gens n'ont pas reçu la formation nécessaire pour interpréter les puces. N'oubliez pas le principe suivant : les bons copeaux ne détruiront pas le traitement, les mauvais copeaux sont tout le contraire. coupe ébauche.

Plus le copeau est petit, plus il est difficile à casser. Pour les matériaux difficiles à usiner, le contrôle des copeaux est un gros problème. Bien que le matériau à traiter ne puisse pas être remplacé, l'outil de coupe peut être mis à jour et la vitesse de coupe, l'avance, la profondeur de coupe, le rayon d'angle de la pointe de l'outil, etc. peuvent être ajustés. L'optimisation des copeaux et l'optimisation de l'usinage est le résultat d'une sélection complète.

13. Programmation

Face aux outils, pièces et machines d'usinage à commande numérique

, il est souvent nécessaire de définir des trajectoires d'outils. La situation idéale est de comprendre le code machine de base et de disposer d'un progiciel de FAO avancé. La trajectoire de l'outil de coupe doit tenir compte des caractéristiques de l'outil, telles que l'angle de fraisage en rampe, le sens de rotation, l'avance, la vitesse de coupe, etc. Chaque outil dispose d'une technologie de programmation correspondante pour raccourcir le cycle de traitement, améliorer le copeau et réduire la force de coupe. . Un bon progiciel de FAO peut économiser du travail et augmenter la productivité.14. Choisissez des outils innovants ou des outils classiques matures

Avec la vitesse actuelle de développement des technologies de pointe, la productivité de

peut doubler tous les 10 ans. En comparant les paramètres de coupe des outils recommandés il y a 10 ans, vous constaterez que les outils d'aujourd'hui peuvent doubler l'efficacité de traitement, mais la puissance de coupe a été réduite de 30 %. La nouvelle matrice d'alliage d'outil est plus solide et plus résistante, permettant des vitesses de coupe plus élevées et des forces de coupe plus faibles. Les brise-copeaux et les nuances sont moins spécifiques à l'application et ont une plus grande polyvalence. Dans le même temps, les outils modernes ont également augmenté la polyvalence et la modularité, qui, ensemble, réduisent les stocks et élargissent les applications d'outils. Le développement d'outils de coupe a également entraîné de nouveaux concepts de conception et de traitement de produits, tels que les fraises Overlord avec fonctions de tournage et de rainurage, les fraises à grande avance, l'usinage à grande vitesse, l'usinage par refroidissement par micro-lubrification (MQL) et la technologie de tournage dur. . Sur la base des facteurs ci-dessus et d'autres raisons, vous devez également suivre la méthode de traitement la plus préférée et vous renseigner sur la dernière technologie d'outil avancée, sinon vous risquez de prendre du retard.cutting toolsoutils de coupe