Cómo elegir la herramienta de corte

Thu Oct 20 18:26:40 CST 2022

Cómo elegir la herramienta de corte

La importante posición de la herramienta de corte selección en el mecanizado es evidente. Aprender a elegir una herramienta de corte puede ayudarlo a trabajar con facilidad. ¡Debe prestar atención a los catorce puntos clave de la selección de herramientas!

1. Lo más importante en el procesamiento es la herramienta de corte

Cuando cualquier herramienta de corte deja de funcionar, significa que la producción se ha detenido. Pero eso no significa que todas las herramientas tengan el mismo estatus importante. La herramienta con mayor tiempo tiene un

mayor impacto en el ciclo productivo, por lo que bajo la misma premisa se le debe dar mayor atención a esta herramienta. Además, se debe prestar atención a las herramientas con los requisitos más estrictos

para el mecanizado de componentes clave y tolerancias de mecanizado. Además, también se debe prestar atención a las herramientas con un control de virutas relativamente deficiente, como taladros, herramientas de ranurado y herramientas de roscado.

Un control de virutas deficiente puede causar tiempo de inactividad.

2. Haga coincidir con la máquina herramienta

Hay herramientas de corte para diestros y para zurdos, por lo que es muy importante elegir la herramienta de corte correcta. En general, las herramientas de corte a la derecha son adecuadas para máquinas herramienta que giran en sentido antihorario (CCW) (visto a lo largo del eje principal); izquierda herramientas de corte son adecuadas para máquinas herramienta que giran en el sentido de las agujas del reloj (CW). Si tiene varios tornos, algunos tienen herramientas de corte para la mano izquierda y otros son compatibles con las manos izquierda y derecha, elija herramientas de corte para la mano izquierda. Para el fresado, la gente suele elegir herramientas más versátiles. Sin embargo, aunque este tipo de herramienta cubre un rango de procesamiento más amplio, también hace que pierda inmediatamente la rigidez de la herramienta, aumente la desviación de la herramienta, reduzca los parámetros de corte y provoque vibraciones de mecanizado más fácilmente. Además, el manipulador de la máquina herramienta para cambiar la herramienta también tiene restricciones en cuanto al tamaño y peso de la herramienta. Si va a comprar una máquina herramienta con refrigeración por orificio pasante en el husillo, elija también una herramienta con refrigeración por orificio pasante en el husillo.

3. Coincidir con el material procesado

El acero al carbono es el material más común que se procesa en el mecanizado, por lo que la mayoría de las herramientas se basan en un diseño de procesamiento de acero al carbono optimizado. El grado de la hoja debe seleccionarse de acuerdo con el material a procesar. Los Herramienta de corte fabricantes ofrecen una serie de portaherramientas e insertos a juego para procesar materiales no ferrosos como aleaciones de alta temperatura, aleaciones de titanio, aluminio, materiales compuestos, plásticos y metales puros. Cuando necesite procesar los materiales mencionados anteriormente, elija una herramienta de corte que coincida con el material. La mayoría de las marcas tienen varias series de herramientas de corte, lo que indica qué materiales son adecuados para el procesamiento. Por ejemplo, la serie 3PP de DaElement se usa principalmente para procesar aleaciones de aluminio, la serie 86P se usa especialmente para procesar acero inoxidable y la serie 6P se usa especialmente para procesar acero de alta dureza.

4 . Especificaciones de la herramienta de corte

Un error común es que el tamaño de la herramienta de torneado seleccionada es demasiado pequeño y el tamaño de la fresa es demasiado grande. Las herramientas de torneado de gran tamaño tienen mejor rigidez; Las fresas de gran tamaño no solo son más caras, sino que también tardan más en cortarse. En general, el precio de las herramientas de gran tamaño es más alto que el de las herramientas de tamaño pequeño.

5. Elija entre el tipo de inserto reemplazable o la herramienta de tipo reafilado

El principio a seguir es simple: intente evitar las herramientas de amolado. A excepción de algunas brocas y fresas de planear, si las condiciones lo permiten, intente elegir herramientas de tipo inserto reemplazable o de cabeza reemplazable. Esto le ahorrará costos de mano de obra mientras obtiene resultados de procesamiento estables.

6. Materiales y calidades de la herramienta de corte

La elección del material y la calidad de la herramienta está estrechamente relacionada con el rendimiento del material que se está procesando, la velocidad máxima y el avance de la máquina herramienta. Elija grados de herramienta más generales para el grupo de materiales a procesar, generalmente grados de aleación de revestimiento. Consulte el "Cuadro de recomendaciones de aplicaciones de grado" proporcionado por el proveedor de la herramienta de corte. En aplicaciones prácticas, un error común es reemplazar grados de material similares de otros fabricantes de herramientas de corte para tratar de resolver el problema de la vida útil de la herramienta. Si su herramienta existente no es la ideal, es probable que cambiar a la marca de otro fabricante cercano produzca resultados similares. Para resolver el problema, se debe aclarar la causa de la falla de la herramienta.

7. Requisitos de energía

El principio rector es hacer el mejor uso posible de todo. Si ha comprado una fresadora con una potencia de 20 hp, entonces, si la pieza de trabajo y el accesorio lo permiten, seleccione la herramienta de corte y los parámetros de procesamiento adecuados para que pueda alcanzar el 80 % de la potencia de la máquina herramienta. Preste especial atención a la potencia/tacómetro en el manual del usuario de la máquina herramienta y seleccione el herramienta de corte que pueda lograr mejores aplicaciones de corte de acuerdo con el rango de potencia efectiva de la potencia de la máquina.

8. Número de filos

El principio es, cuantos más, mejor. Comprar una herramienta de torneado con el doble de filo no significa pagar el doble del costo. En los últimos diez años, los diseños avanzados han duplicado la cantidad de filos de corte para herramientas de ranurado, herramientas de corte y algunas plaquitas de fresado. No es raro reemplazar la fresa original con solo 4 filos de corte por fresas avanzadas con insertos de 16 filos de corte. El aumento en el número de filos de corte efectivos también afecta directamente el avance de la mesa y la productividad.

9. Elija una herramienta integral o una herramienta modular

Los cortadores de tamaño pequeño son más adecuados para el diseño general; los cortadores de gran tamaño son más adecuados para el diseño modular. En el caso de las herramientas de gran formato, cuando la herramienta falla, los usuarios a menudo esperan recuperar una herramienta nueva simplemente reemplazando las piezas pequeñas y económicas. Esto es especialmente cierto para las herramientas de ranurado y mandrinado.

10. Elija una sola herramienta o una herramienta multifunción

Cuanto más pequeña sea la pieza, más adecuada será la herramienta compuesta. Por ejemplo, una herramienta multifuncional puede combinar taladrado, torneado, mecanizado de agujeros interiores, mecanizado de roscas y biselado. Por supuesto, cuanto más compleja es la pieza de trabajo, más adecuada es para herramientas multifunción. La máquina herramienta solo puede brindarle beneficios cuando está cortando, no cuando está parada.

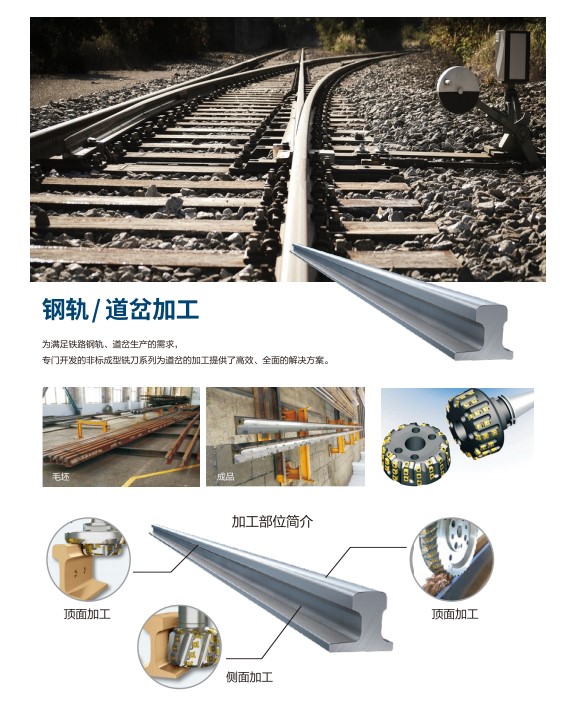

11. Elija herramientas estándar o herramientas especiales no estándar

Con la popularidad de los centros de mecanizado CNC (CNC), generalmente se cree que la forma de la pieza de trabajo se puede realizar a través de la programación en lugar de confiar en las herramientas de corte. Por lo tanto, ya no se necesitan herramientas especiales no estándar. De hecho, las herramientas no estándar todavía representan el 15 % de las ventas totales de herramientas en la actualidad. ¿por qué? El uso de herramientas especiales puede cumplir con los requisitos de tamaño preciso de la pieza de trabajo, reducir los procedimientos y acortar el ciclo de procesamiento. Para la producción en masa, las herramientas especiales no estándar pueden acortar el ciclo de procesamiento y reducir los costos.

12. Control de virutas

Recuerde que su objetivo es mecanizar la pieza de trabajo en lugar de las virutas, pero las virutas pueden reflejar claramente el estado de corte de la herramienta. En términos generales, la gente tiene prejuicios sobre las fichas, porque la mayoría de las personas no han recibido la formación necesaria para interpretar las fichas. Recuerde el siguiente principio: las virutas buenas no destruirán el procesamiento, las virutas malas son todo lo contrario.

Las plaquitas se diseñan principalmente con rompevirutas, y los rompevirutas se diseñan de acuerdo con la velocidad de avance, ya sea mecanizado de acabado de corte ligero o pesado mecanizado de desbaste de corte.

Cuanto más pequeña es la viruta, más difícil es romperla. Para materiales difíciles de mecanizar, el control de virutas es un gran problema. Aunque el material a procesar no se puede reemplazar, la herramienta de corte se puede actualizar y se puede ajustar la velocidad de corte, la velocidad de avance, la profundidad de corte, el radio de la esquina de la punta de la herramienta, etc. La optimización de virutas y la optimización del mecanizado es el resultado de una amplia selección.

13. Programación

De cara a herramientas, piezas de trabajo y máquinas de mecanizado CNC, a menudo es necesario definir trayectorias de herramientas. La situación ideal es comprender el código de máquina básico y tener un paquete de software CAM avanzado. La trayectoria de la herramienta de corte debe tener en cuenta las características de la herramienta, como el ángulo de fresado en rampa, la dirección de rotación, el avance, la velocidad de corte, etc. Cada herramienta tiene una tecnología de programación correspondiente para acortar el ciclo de procesamiento, mejorar la viruta y reducir la fuerza de corte . Un buen paquete de software CAM puede ahorrar mano de obra y aumentar la productividad.

14. Elija herramientas innovadoras o herramientas maduras convencionales

Con la velocidad de desarrollo actual de la tecnología avanzada, la productividad de herramientas de corte puede duplicarse cada 10 años. Al comparar los parámetros de corte de las herramientas recomendadas hace 10 años, encontrará que las herramientas actuales pueden duplicar la eficiencia de procesamiento, pero la potencia de corte se ha reducido en un 30 %. La nueva matriz de aleación de herramientas es más fuerte y resistente, lo que permite velocidades de corte más altas y fuerzas de corte más bajas. Los rompevirutas y los grados son menos específicos para la aplicación y tienen una mayor versatilidad. Al mismo tiempo, las herramientas modernas también han aumentado la versatilidad y la modularidad, lo que en conjunto reduce el inventario y amplía las aplicaciones de herramientas. El desarrollo de herramientas de corte también ha impulsado nuevos conceptos de diseño y procesamiento de productos, como cortadores Overlord con funciones de torneado y ranurado, cortadores de fresado de alto avance, maquinado de alta velocidad, maquinado con enfriamiento por microlubricación (MQL) y tecnología de torneado en duro. . Con base en los factores anteriores y otras razones, también debe seguir el método de procesamiento preferido y conocer la tecnología de herramientas más avanzada, de lo contrario, correrá el riesgo de quedarse atrás.