Sådan vælger du skæreværktøjet

Thu Oct 20 12:36:36 CST 2022

Hvordan man vælger skæreværktøjet

Den vigtige position for skæreværktøj selektion i bearbejdning er indlysende. At lære at vælge et skæreværktøj kan hjælpe dig med at arbejde nemt. Du skal være opmærksom på de fjorten hovedpunkter ved valg af værktøj!

1. Det vigtigste ved forarbejdning er skæreværktøjet

Når et skæreværktøj holder op med at virke, betyder det, at produktionen er stoppet. Men det betyder ikke, at hvert værktøj har den samme vigtige status. Værktøjet med længst tid har en

større indflydelse på produktionscyklussen, så under samme forudsætning bør dette værktøj have større opmærksomhed. Derudover bør man være opmærksom på værktøjer med de strengeste krav

til bearbejdning af nøglekomponenter og bearbejdningstolerancer. Derudover bør værktøjer med relativt dårlig spånkontrol, såsom boremaskiner, rilleværktøjer og gevindværktøjer, også være opmærksomme.

Dårlig spånkontrol kan forårsage nedetid.

2. Match med værktøjsmaskinen

Der er højrehåndet og venstrehåndet skæreværktøj, så det er meget vigtigt at vælge det rigtige skæreværktøj. Generelt er højrehåndsskæreværktøjer velegnede til værktøjsmaskiner, der roterer mod uret (CCW) (set langs hovedaksen); venstrehånds cutting tools er velegnet til værktøjsmaskiner, der roterer med uret (CW). Hvis du har flere drejebænke, nogle holder venstrehånds skæreværktøj, og andre er kompatible med venstre og højre hånd, så vælg venligst venstrehånds skæreværktøj. Til fræsning har folk normalt en tendens til at vælge mere alsidige værktøjer. Men selvom denne type værktøj dækker et større bearbejdningsområde, gør det også, at du med det samme mister værktøjets stivhed, øger værktøjets afbøjning, reducerer skæreparametrene og forårsager lettere bearbejdningsvibrationer. Derudover har værktøjsmaskinens manipulator til at skifte værktøjet også begrænsninger på værktøjets størrelse og vægt. Hvis du køber en værktøjsmaskine med en gennemgående hulkøling i spindlen, skal du også vælge et værktøj med gennemgående hulkøling i spindlen.

3. Match med det forarbejdede materiale

Kulstofstål er det mest almindelige materiale, der skal behandles i bearbejdning, så de fleste værktøjer er baseret på optimeret kulstofstålbearbejdningsdesign. Bladkvaliteten skal vælges i henhold til det materiale, der skal behandles. Skæreværktøj producenter leverer en serie værktøjsholdere og matchende indsatser til behandling af ikke-jernholdige materialer såsom højtemperaturlegeringer, titanlegeringer, aluminium, kompositmaterialer, plast og rene metaller. Når du skal behandle ovennævnte materialer, skal du vælge et skæreværktøj, der matcher materialet. De fleste mærker har forskellige serier af skærende værktøjer, der angiver, hvilke materialer der er egnede til forarbejdning. For eksempel bruges 3PP-serien af DaElement hovedsageligt til at behandle aluminiumslegeringer, 86P-serien er specielt brugt til at behandle rustfrit stål, og 6P-serien er specielt brugt til at behandle højhårdt stål.

4 . Skæreværktøjsspecifikationer

En almindelig fejl er, at størrelsen af den valgte drejeværktøj er for lille, og størrelsen af fræseren er for stor. Drejeværktøjer i store størrelser har bedre stivhed; store fræsere er ikke kun dyrere, men tager også længere tid at skære. Generelt er prisen på store værktøjer højere end prisen for små værktøjer.

5. Vælg mellem udskiftelig skærtype eller genslibningstype tool

Princippet at følge er enkelt: Prøv at undgå slibeværktøj. Bortset fra nogle få bor og planfræsere, hvis forholdene tillader det, prøv at vælge udskiftelig skærtype eller udskifteligt hovedværktøj. Dette vil spare dig for arbejdsomkostninger, samtidig med at du opnår stabile behandlingsresultater.

6. Skærende værktøjsmaterialer og -kvaliteter

Valget af værktøjsmateriale og -kvalitet er tæt forbundet med ydeevnen af det materiale, der behandles, den maksimale hastighed og værktøjsmaskinens tilspændingshastighed. Vælg mere generelle værktøjskvaliteter for den materialegruppe, der skal behandles, normalt belægningslegeringskvaliteter. Der henvises til "Anbefalingsskema for karakteranvendelse" leveret af skæreværktøjsleverandøren. I praktiske applikationer er en almindelig fejl at erstatte lignende materialekvaliteter fra andre skæreværktøjsproducenter for at forsøge at løse problemet med værktøjets levetid. Hvis dit eksisterende værktøj ikke er ideelt, vil det sandsynligvis give lignende resultater, hvis du skifter til en anden producents mærke tæt på det. For at løse problemet skal årsagen til værktøjsfejlen afklares.

7. Strømkrav

Det vejledende princip er at udnytte alting bedst muligt. Hvis du har købt en fræsemaskine med en effekt på 20 hk, skal du, hvis emnet og armaturet tillader det, vælge det passende skæreværktøj og bearbejdningsparametre, så det kan opnå 80 % af værktøjsmaskinens effekt. Vær særlig opmærksom på kraften/omdrejningstælleren i værktøjsmaskinens brugermanual, og vælg cutting tool, der kan opnå bedre skæreapplikationer i henhold til maskinens effektive effektområde.

8. Antal skærekanter

Princippet er, jo flere jo bedre. At købe et drejeværktøj med dobbelt så høj skærkant betyder ikke, at du betaler dobbelt så meget. I de sidste ti år har avancerede designs fordoblet antallet af skærekanter til rilleværktøjer, skærende værktøjer og nogle fræseskær. Det er ikke ualmindeligt at udskifte den originale fræser med kun 4 skær med avancerede fræsere med 16 skærekantskær. Stigningen i antallet af effektive skærekanter påvirker også direkte bordfremføringen og produktiviteten.

9. Vælg integreret værktøj eller modulært værktøj

Små fræsere er mere velegnede til det overordnede design; store skæremaskiner er mere velegnede til modulært design. For storformatværktøjer, når værktøjet fejler, håber brugerne ofte at genvinde et nyt værktøj blot ved at udskifte små og billige dele. Dette gælder især for riller og boreværktøjer.

10. Vælg et enkelt værktøj eller et multifunktionsværktøj

Jo mindre del, desto mere egnet er det sammensatte værktøj. For eksempel kan et multifunktionelt værktøj kombinere boring, drejning, bearbejdning af indre hul, gevindbearbejdning og affasning. Jo mere komplekst emnet er, jo mere egnet er det naturligvis til multifunktionsværktøjer. Værktøjsmaskinen kan kun give dig fordele, når den skærer, ikke når den er nede.

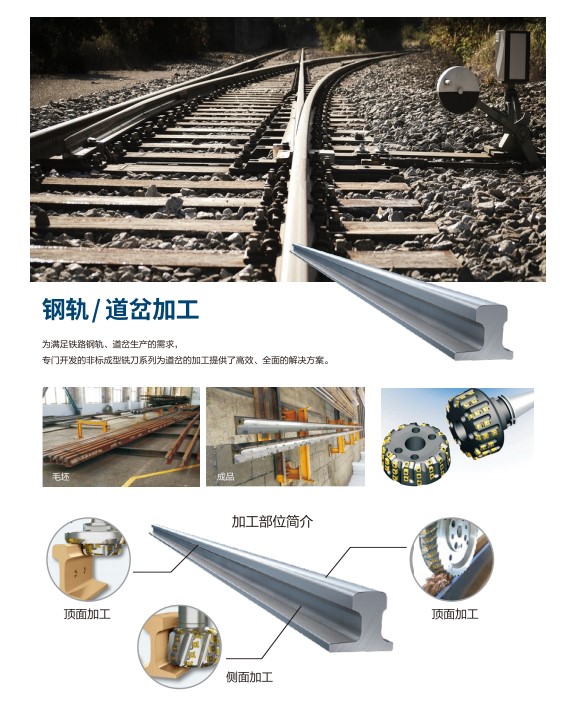

11. Vælg standardværktøj eller ikke-standard specialværktøj

Med populariteten af CNC-bearbejdningscentre (CNC) antages det generelt, at formen på emnet kan realiseres gennem programmering i stedet for at stole på skærende værktøjer. Derfor er ikke-standard specialværktøj ikke længere nødvendigt. Faktisk står ikke-standardværktøjer stadig for 15% af det samlede værktøjssalg i dag. hvorfor? Brugen af specialværktøj kan opfylde kravene til præcis emnestørrelse, reducere procedurer og forkorte forarbejdningscyklussen. Til masseproduktion kan ikke-standardiserede specialværktøjer forkorte forarbejdningscyklussen og reducere omkostningerne.

12. Spånkontrol

Husk, dit mål er at bearbejde emnet i stedet for spåner, men spånerne kan tydeligt afspejle værktøjets skæretilstand. Generelt har folk fordomme om chips, fordi de fleste ikke har modtaget uddannelsen til at tolke chips. Husk følgende princip: gode spåner ødelægger ikke forarbejdningen, dårlige spåner er lige det modsatte.

Skærene er for det meste designet med spånbrydere, og spånbryderne er designet efter tilspændingen, uanset om det er let skærende finishbearbejdning eller tunge spåner. skærer grovbearbejdning.

Jo mindre spånen er, jo sværere er den at knække. For materialer, der er svære at bearbejde, er spånstyring et stort problem. Selvom materialet, der skal behandles, ikke kan udskiftes, kan skæreværktøjet opdateres, og skærehastigheden, tilspændingshastigheden, skæredybden, hjørneradius på værktøjsspidsen og så videre kan justeres. Optimering af spåner og optimering af bearbejdning er resultatet af et omfattende udvalg.

13. Programmering

I forhold til værktøjer, emner og CNC-bearbejdningsmaskiner er det ofte nødvendigt at definere værktøjsbaner. Den ideelle situation er at forstå den grundlæggende maskinkode og have en avanceret CAM-softwarepakke. Skæreværktøjets bane skal tage højde for værktøjets egenskaber, såsom ramping fræsevinkel, rotationsretning, fremføring, skærehastighed osv. Hvert værktøj har en tilsvarende programmeringsteknologi til at forkorte forarbejdningscyklussen, forbedre spånen og reducere skærekraften . En god CAM-softwarepakke kan spare arbejdskraft og øge produktiviteten.

14. Vælg innovative værktøjer eller konventionelle modne værktøjer

Med den nuværende udviklingshastighed af avanceret teknologi kan produktiviteten for skæreværktøjer fordobles hvert 10. år. Sammenligner man skæreparametrene for de værktøjer, der blev anbefalet for 10 år siden, vil man opdage, at nutidens værktøjer kan fordoble forarbejdningseffektiviteten, men skærekraften er reduceret med 30%. Den nye værktøjslegeringsmatrix er stærkere og sejere, hvilket muliggør højere skærehastigheder og lavere skærekræfter. Spånbrydere og kvaliteter er mindre specifikke for anvendelsen og har bredere alsidighed. Samtidig har moderne værktøjer også øget alsidighed og modularitet, som tilsammen reducerer lagerbeholdningen og udvider værktøjsapplikationer. Udviklingen af skærende værktøjer har også drevet nye produktdesign- og forarbejdningskoncepter, såsom overlord-fræsere med både dreje- og rillefunktioner, high-feed fræsere, højhastighedsbearbejdning, mikro-smøring køling (MQL) bearbejdning og hårddrejning teknologi . Baseret på ovenstående faktorer og andre årsager skal du også følge op på den mest foretrukne behandlingsmetode og lære om den nyeste avancerede værktøjsteknologi, ellers vil du være i fare for at komme bagud.