Как да изберем режещ инструмент

Thu Oct 20 12:08:58 CST 2022

Как да изберем режещия инструмент

Важната позиция на режещ инструмент селекцията при обработката е очевидна. Да се научите да избирате режещ инструмент може да ви помогне да работите лесно. Трябва да обърнете внимание на четиринадесетте ключови точки при избора на инструмент!

1. Най-важното нещо в обработката е режещият инструмент

Когато някой режещ инструмент спре да работи, това означава, че производството е спряло. Но това не означава, че всеки инструмент има еднакъв важен статус. Инструментът с най-дълго време има

по-голямо въздействие върху производствения цикъл, така че при същата предпоставка на този инструмент трябва да се обърне повече внимание. Освен това трябва да се обърне внимание на инструментите с най-строги изисквания

за обработка на ключови компоненти и допустими отклонения при обработка. Освен това трябва да се обърне внимание и на инструменти с относително слаб контрол на стружките, като свредла, инструменти за нарязване на канали и инструменти за резба.

Лошият контрол на стружките може да причини прекъсване.

2. Съвпадение с машинния инструмент

Има режещи инструменти за дясна и лява ръка, така че е много важно да изберете правилния режещ инструмент. Обикновено десните режещи инструменти са подходящи за машинни инструменти, които се въртят обратно на часовниковата стрелка (CCW) (гледани по главната ос); лявата режещи инструменти са подходящи за машинни инструменти, които се въртят по посока на часовниковата стрелка (CW). Ако имате няколко струга, някои държат леви режещи инструменти, а други са съвместими с лява и дясна ръка, тогава, моля, изберете леви режещи инструменти. За фрезоване хората обикновено са склонни да избират по-универсални инструменти. Въпреки това, въпреки че този тип инструменти покриват по-голям обхват на обработка, те също така незабавно губят твърдостта на инструмента, увеличават деформацията на инструмента, намаляват параметрите на рязане и по-лесно причиняват вибрации при обработка. В допълнение, манипулаторът на машинния инструмент за смяна на инструмента също има ограничения за размера и теглото на инструмента. Ако купувате машинен инструмент с охлаждане през отвора на шпиндела, моля, изберете и инструмент с охлаждане през отвора на шпиндела.

3. Съвпадение с обработения материал

Въглеродната стомана е най-често срещаният материал, който се обработва при машинна обработка, така че повечето инструменти се основават на оптимизиран дизайн за обработка на въглеродна стомана. Класът на острието трябва да бъде избран според материала, който ще се обработва. Режещ инструмент производителите предоставят серия от държачи за инструменти и подходящи вложки за обработка на цветни материали като високотемпературни сплави, титанови сплави, алуминий, композитни материали, пластмаси и чисти метали. Когато трябва да обработите горепосочените материали, моля, изберете режещ инструмент, който отговаря на материала. Повечето марки имат различни серии режещи инструменти, показващи кои материали са подходящи за обработка. Например, серията 3PP на DaElement се използва главно за обработка на алуминиева сплав, серията 86P се използва специално за обработка на неръждаема стомана, а серията 6P се използва специално за обработка на стомана с висока твърдост.

4 . Спецификации на режещия инструмент

Честа грешка е, че размерът на избрания струговен инструмент е твърде малък и размерът на фрезата е твърде голям. Инструментите за струговане с големи размери имат по-добра твърдост; големите фрези са не само по-скъпи, но и отнемат повече време за рязане. Като цяло цената на големите инструменти е по-висока от тази на малките инструменти.

5. Изберете между тип сменяема вложка или инструмент тип повторно шлифоване

Принципът, който трябва да следвате, е прост: опитайте се да избягвате шлифовъчни инструменти. С изключение на няколко свредла и челни фрези, ако условията позволяват, опитайте да изберете сменяеми инструменти тип вложка или сменяема глава. Това ще ви спести разходи за труд, като същевременно ще получите стабилни резултати от обработката.

6. Материали и класове на режещи инструменти

Изборът на материал и клас на инструмента е тясно свързан с производителността на материала, който се обработва, максималната скорост и скоростта на подаване на машинния инструмент. Изберете по-общи класове инструменти за групата материали, които ще се обработват, обикновено класове сплави за покритие. Обърнете се към „Препоръчителната таблица за нанасяне на степен“, предоставена от доставчика на режещи инструменти. В практическите приложения често срещана грешка е да се заменят подобни видове материали на други производители на режещи инструменти, за да се опита да се реши проблемът с живота на инструмента. Ако вашият съществуващ инструмент не е идеален, тогава смяната на друга марка на производител, близка до него, вероятно ще доведе до подобни резултати. За да разрешите проблема, трябва да се изясни причината за повредата на инструмента.

7. Изисквания за захранване

Водещият принцип е да се използва всичко по най-добрия начин. Ако сте закупили фреза с мощност 20hp, тогава, ако детайлът и приспособлението го позволяват, изберете подходящия режещ инструмент и параметри на обработка, така че да може да постигне 80% от мощността на машината. Обърнете специално внимание на мощността/тахометъра в ръководството за потребителя на машинния инструмент и изберете режещ инструмент, който може да постигне по-добри приложения за рязане според ефективния диапазон на мощността на мощността на машината.

8. Брой режещи ръбове

Принципът е колкото повече, толкова по-добре. Купуването на струг с два пъти по-голям режещ ръб не означава да плащате два пъти по-скъпи. През последните десет години усъвършенстваните дизайни удвоиха броя на режещите ръбове за инструменти за нарязване на канали, режещи инструменти и някои режещи пластини. Не е необичайно да се замени оригиналната фреза само с 4 режещи ръба с усъвършенствани фрези с 16 вложки за режещи ръбове. Увеличаването на броя на ефективните режещи ръбове също влияе пряко върху подаването на масата и производителността.

9. Изберете интегрален инструмент или модулен инструмент

Фрезите с малък размер са по-подходящи за цялостен дизайн; фрезите с голям размер са по-подходящи за модулен дизайн. При инструменти с голям формат, когато инструментът се повреди, потребителите често се надяват да си върнат нов инструмент само чрез замяна на малки и евтини части. Това важи особено за инструментите за нарязване и пробиване.

10. Изберете единичен инструмент или многофункционален инструмент

Колкото по-малка е частта, толкова по-подходящ е комбинираният инструмент. Например, многофункционален инструмент може да комбинира пробиване, струговане, обработка на вътрешни отвори, обработка на резба и скосяване. Разбира се, колкото по-сложен е детайлът, толкова по-подходящ е за многофункционални инструменти. Машината може да ви донесе ползи само когато реже, а не когато не работи.

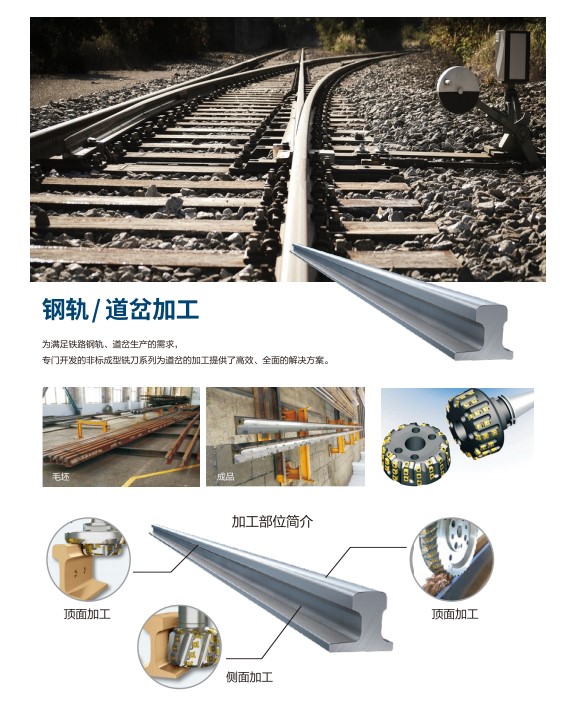

11. Изберете стандартни инструменти или нестандартни специални инструменти

С популярността на CNC обработващите центри (CNC) обикновено се смята, че формата на детайла може да се реализира чрез програмиране, вместо да се разчита на режещи инструменти. Поради това вече не са необходими нестандартни специални инструменти. Всъщност нестандартните инструменти все още представляват 15% от общите продажби на инструменти днес. защо? Използването на специални инструменти може да отговори на изискванията за точен размер на детайла, да намали процедурите и да съкрати цикъла на обработка. За масово производство нестандартните специални инструменти могат да съкратят цикъла на обработка и да намалят разходите.

12. Контрол на стружките

Запомнете, целта ви е да обработвате детайла вместо стружките, но стружките могат ясно да отразяват състоянието на рязане на инструмента. Най-общо казано, хората имат предразсъдъци относно чиповете, тъй като повечето хора не са преминали обучение за тълкуване на чипове. Запомнете следния принцип: добрите стружки няма да унищожат обработката, лошите стружки са точно обратното.

Вложките са проектирани предимно със стружколомачи, а стружкочупачите са проектирани в съответствие със скоростта на подаване, независимо дали става въпрос за леко рязане, крайна обработка или тежко рязане на груба обработка.

Колкото по-малък е чипът, толкова по-трудно се счупва. За трудни за обработка материали контролът върху стружките е голям проблем. Въпреки че материалът, който ще се обработва, не може да бъде заменен, режещият инструмент може да се актуализира и скоростта на рязане, скоростта на подаване, дълбочината на рязане, радиусът на ъгъла на върха на инструмента и т.н. могат да бъдат регулирани. Оптимизирането на чиповете и оптимизирането на обработката е резултат от цялостен подбор.

13. Програмиране

В лицето на инструменти, детайли и CNC машинни машини, често е необходимо да се дефинират траектории на инструмента. Идеалната ситуация е да разберете основния машинен код и да имате усъвършенстван софтуерен пакет CAM. Траекторията на режещия инструмент трябва да отчита характеристиките на инструмента, като ъгъл на фрезоване, посока на въртене, подаване, скорост на рязане и т.н. Всеки инструмент има съответна технология за програмиране за съкращаване на цикъла на обработка, подобряване на чипа и намаляване на силата на рязане . Добрият софтуерен пакет CAM може да спести труд и да увеличи производителността.

14. Изберете иновативни инструменти или конвенционални зрели инструменти

С текущата скорост на развитие на напреднала технология производителността на режещи инструменти може да се удвои на всеки 10 години. Сравнявайки параметрите на рязане на инструментите, препоръчани преди 10 години, ще откриете, че днешните инструменти могат да удвоят ефективността на обработка, но мощността на рязане е намалена с 30%. Новата матрица от сплав на инструмента е по-здрава и по-твърда, позволявайки по-високи скорости на рязане и по-ниски сили на рязане. Струхочупачите и класовете са по-малко специфични за приложението и имат по-голяма гъвкавост. В същото време модерните инструменти също са увеличили гъвкавостта и модулността, които заедно намаляват инвентара и разширяват приложенията на инструментите. Разработването на режещи инструменти също доведе до нови концепции за проектиране и обработка на продукти, като фрези Overlord с функции както за струговане, така и за нарязване, фрезови фрези с голямо подаване, високоскоростна обработка, обработка с микросмазочно охлаждане (MQL) и технология за твърдо струговане . Въз основа на горните фактори и други причини, вие също трябва да следвате най-предпочитания метод на обработка и да научите за най-новата усъвършенствана инструментална технология, в противен случай ще бъдете в опасност да изостанете.